Arabalarda; koltuklar, koltuk yüzleri, başlıklar, kapı ve duvar panelleri, yer kaplamaları ve halılarda, çok çeşitli dokuma, örme, nonwoven kumaşlar, kullanılmaktadır. Kumaşlar, araç içi döşemeliklerinde gerekli performansı sağlamanın yanında konfor ve daha iyi bir görünüm de sunmaktadırlar. Ayrıca iç aksesuarlar estetik olarak alıcıları etkilemektedirler. Her bir uygulama farklı kumaş özellikleri gerektirmektedir. Ancak genel olarak iç döşemeliklerde kullanılacak ürünlerin sahip olması gereken özellikler: Performans (mukavemet, kir iticilik, güç tutuşurluk, haslık özellikleri), yumuşaklık, tutum, estetik, desenlendirme ve tasarım esnekliği, boyanabilirlik, kalıba sokulabilirlik, ve kullanım yerine göre %5-200 arasında esneme kabiliyeti olarak sıralanabilmektedir.

Koltuklar

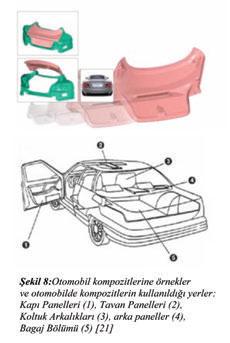

Arabaların ilk icadından beri araba koltuklarında tekstil malzemeleri kullanılmakta ise de, yaygın kullanım 1970’lerin ortasında başlamıştır. Taşımacılıkta kullanılan tekstillerin en çok bilineni, otomobil koltuklarının döşemelikleridir ve üretimde en geniş hacmi bu malzemeler tutmaktadır. Otomobil koltuklarında genellikle; döşemelik kumaş, köpük ve astar olmak üzere üçlü kaplamalar kullanılmaktadır. Kaplama bileşenlerinin özellikleri kaplamanın kullanılacağı yere göre değişmektedir. Döşemelik kumaşın görevi; konfor, estetik ve aşınma direnci sağlamaktır. En çok poliester lifleri kullanılmaktadır. Ancak, polibütiltereftalat (PBT) iplikleri de geliştirilmiş esneme özellikleri nedeniyle bazı özel uygulamalarda kullanılabilmektedirler. Ancak bunlar, normal poliesterlerden daha pahalıdırlar. Köpüğün amacı döşemelik kumaş yüzünün kırışmasını ve torbalanmasını önlemek ve yumuşaklık sağlamaktır. Bu köpük ya poliester poliüretan yada polieter poliüretandan yapılmaktadır. Ancak ikincisi daha fazla hidroliz dayanımına sahiptir ve bu da nemli iklimler için gereklidir. Köpük standart ya da güç tutuşur olabilmektedir. Son yıllarda köpük yerine özel spacer kumaşların ve dokusuz yüzeylerin kullanılması için çalışmalar yapılmaktadır.

Astar kumaşın görevi kılıf dikildiğinde ve köpük yerleştirildiğinde kaymayı önlemektir. astar dikiş mukavemetine de olmakta ve boyutsal stabiliteyi sağlamaktadır. Astar kumaş genellikle çözgülü poliamid ya da poliesterden olup, genellikle ince dokumadan yapılmaktadır. Bazen astar olarak dokusuz de kullanılabilmektedir. Arabada otururken insan vücudunun’ünün temas ettiği düşünüldüğünde, üreticilerinin otomobilin yalnızca mekanik ve estetik özelliklerini kalmayıp, konfora yönelik özelliklerini geliştirmeleri gerektiği ortaya çıkmaktadır. Otomobil koltuklarının döşemelikleri, ile doğrudan temas halinde olup, büyük ölçüde etkilediklerinden, otomobillerde kullanılan tekstiller arasında bir yere sahiptirler. Koltuk kılıflarında çok aranan özellikler, uzun süreli uygun olmaları gerektiğinden, aşınma UV dayanımlarıdır. Ayrıca, yolcu ile halinde olacağından, kumaşın sürtünme gibi yüzey ve tutum de önemlidir. Güç tutuşurluk ve yanma anında materyalin zehirli gaz güvenliği arttıracağından hayati önem taşımaktadır.

Otomobilin içindeki (–20 – +100 °C) sıcaklık aralığında ve %0– nem aralığında olabileceğinden, içinde kullanılan tekstillerin bu dayanıklı olmaları gerekmektedir. Dahası yolcuların giysileri ıslak ve kaba yapılı olabileceğinden, kumaşların yaş ve kuru haslıklarının iyi olması istenmektedir. koltuğu her zaman düzgün görünmeli ve hiçbir renk solması ve kirlenme meydana gelmemelidir. Konfor ve estetik, otomobil koltukları açısından oldukça önemli kriterlerdir. Koltuklarda ısı ve nem artışı, kişileri çok rahatsız eden unsurlardır. Bu nedenle koltuk döşemelerinde hava, su buharı ve ısı geçirgenliği uygun olan materyaller tercih edilmektedir. Koltuk kılıflarının sahip oldukları özellikleri, otomobilin kullanım süresi boyunca korumaları beklenmektedir. Ayrıca, koltukların estetik görüntüsünün satış sırasında müşterilerin üzerinde büyük etkisi olduğu bilinmektedir. 1960’lardan beri otomobil koltuklarında en çok kullanılan lifler: Poliamid, akrilik, yün, polipropilen vepoliesterdir.

Bilindiği gibi poliamidin UV dayanımı düşüktür. Akrilik ise sürtünme dayanımında sorun oluşturmak. Yün yüksek maliyetiyle, polipropilen ise düşük erime noktası ve sınırlı renk çeşitliliği ile karşımıza çıkmaktadır. Günümüzde otomobil koltuk ısı ve kimyasal dirençleri, kolay kullanım özellikleri, dayanıklılık, yüksek sürtme ve ışık haslıkları, bakım kolaylığı ve iyi boyutsal stabilite… gibi özellikleri sayesinde, poliester lifleridir ve otomobillerin %90 ında bu lif kullanılmaktadır. Olefin lifleri kolaylıkla geri dönüştürülebilen lifler olduğundan, arabalarda kullanılan olefin lifi oranı arttırılmaya çalışılmaktadır. AB yasaları, 2015 yılında arabaların %95 oranında geri dönüşebilen materyallerden yapılması gerektiğini belirtmektedir.

Ayrıca poliestere nazaran polipropilenin düşük yoğunluklu ve düşük maliyetli olması da taşımacılık tekstillerinde avantaj sağlamaktadır. Ancak, düşük erime sıcaklığı, düşük iplik esnemesi ve renkli lif çekimi sırasındaki renk sınırlamaları bu lifin dezavantajlarıdır. Koltuk döşemeliklerinde kullanılacak kumaşlar, genellikle hacim kazandırılmış filament (BCF) tekstüre poliester ipliklerden yapılmaktadır. Kesikli liflerden üretilen iplikler sürtünme dayanımlarındaki olumsuzluklar nedeniyle daha az tercih edilmektedirler. Dokuma kadife kumaşlarda sürtünme nedeniyle olan yıpranma, ipliğin genişliği boyunca değil ucunda olduğu için, kesikli liflerden üretilen iplikler burada kullanılabilmektedirler.

Koltuk döşemeliklerinde kullanılabilecek kumaş yapıları söyle özetlenebilmektedir :

• Düz dokuma

• Düz dokuma kadife

• Jakarlı dokuma

• Çözgülü örme triko

• Çift iğne yataklı makinede örülmüş raşel

• Yuvarlak örgüler

• Spacer kumaş yapıları Kabarık yüzeyli örme kumaşların daha yumuşak bir oturuş sağladığı bilinmektedir.

Dokuma kadife kumaşlar da yüksek kalite özellikleri sergilemektedirler, ancak bu üretim maliyetleri yüksek olmaktadır. Avrupa araba koltuklarının yaklaşık yarısında düz dokuma kumaşlar kullanılmakta iken, bu oran Amerika’da ve Japonya’da sadece %25’tir. Amerika’da koltuk döşemeliklerinde en çok dokuma kadife taklidi kumaşlar kullanılırken, Japonya’da triko örmeler tercih edilmektedir. Avrupa’da ise, yuvarlak örme kumaşların kullanımı artmaktadır.

Araba koltuklarında kullanılan kumaşların üretiminde hem estetik, hem de kullanımla ilgili beklentilerin karşılanması gerekmektedir. Konfor ve fonksiyonelliği arttırabilmek için: Daha yumuşak tutum sağlayan geliştirilmiş bitim işlemleri, antimikrobiyel apreler, mikrokapsüller, antistatik ve kir itici terbiye işlemleri ve ısıl konforu sağlayıcı teknikler… gibi proseslerden yararlanılabilmektedir. Ayrıca bu kumaşların yapısında özel iplikler de kullanılabilmektedir. Dokuma kadifelerin, havın kumaştan çıkıp uzaklaşmasına engel olmak için kaplanmaları gerekmektedir. Bazı dokuma kumaşlar güç tutuşurluk özelliği sağlamak ve sürtünme arttırmak için poliüretan ya da akrilik ile kaplanmaktadırlar. Otomobilde kumaşlara, hızlı ve ekonomik bir işlem köpükle laminasyon uygulanabilmektedir. Ayrıca çevresel nedenlerle poliüretan köpük için alternatifler araştırılmaktadır.

Üçlü poliester kumaş, poliüretan köpük ve poliamid veya poliester astar olmak üzere farklı malzemeyi bir araya getirdiğinden malzemeler geri kazanım sırasında kolayca birbirlerinden ayrılamamaktadırlar. Koltuğun hem arka, hem de oturma yerinde bulunan köpüğün dokusuz yüzey malzemesi ile değiştirilmesi yönünde çalışmalar yapılmaktadır. Bu amaçla köpüğe alternatif olarak poliester, yün ya da yün/poliester karışımı dokusuz yüzey malzemeler geliştirilmiştir. Ancak bu malzemeler kullanım sırasında kalınlıklarını kaybetmektedirler. Bu durum arabanın içinde oluşan yüksek sıcaklıklarda daha belirgin bir dezavantaj haline gelmektedir.

Taban kaplamaları

Otomobillerin zeminlerinde dekoratif ve yalıtım amaçlı olarak taban kaplamaları kullanılmaktadır. Taban kaplaması olarak kullanılacak ürünlerin belirli bir sertliğe, aşınma dayanımına ve temizlenme kolaylığına sahip olmaları gerekmektedir. Son yıllarda önem kazanan diğer bir özellik ise güç tutuşurluktur. Otomobil içerisinde kullanılan yer kaplamalarının yüksek sıcaklıklara dayanımlı ve güç tutuşur olmaları istenmektedir. Otomobillerin yolcu kabini tabanlarında genellikle tafting velur halılar kullanım alanı bulmaktadır. Özelikle Amerika’da ince tafting halılar ve kısa havlı ve daha sıkı yapılar kullanılmaktadır. Tafting halılarda genellikle BCF veya kesikli poliamid lifleri tercih edilmektedir. Ancak ilmek havlı ürünlerin kullanım ömürleri daha uzundur. İğneleme ile keçeleştirilmiş nonwoven halılar özellikle fiyat ve ağırlıkta tasarruf sağlayan, daha iyi geri kazanılabilen polipropilen kullanımıyla Avrupa’da giderek artan oranlarda tercih edilmektedirler. Lüks arabalarda genellikle poliamidden yapılan tafting halılar kullanılmaktadır. Ancak araba halılarının geri kazanımı son yıllarda büyük önem kazanmıştır. Bu nedenle polipropilen veya poliamidden üretilen nonwoven halıların kullanımı artmaktadır. Ancak bu yapıların kir tutmaları, bunların en önemli sorunlarıdır.

Kapı ve duvar paneli kaplamaları

Kapı ve duvar panellerinin temel fonksiyonları estetik görünüm ve ses geçirmezliktir. Bu uygulamalarda kullanılacak olan kumaşlar estetik görünümlerini yitirmeksizin kolay şekil alabilmelidirler. Çözgülü örme, düz dokuma, yuvarlak örme ve nonwoven kumaşlar kullanılabilmektedir. Poliamid lifi bu alanda en yaygın olarak kullanılan materyallerden olup, iyi bir tutuma ve elastikiyete sahiptir. Kapı ve duvar panelleri için genellikle çözgülü örme poliamid veya poliester kumaşlar (özellikle ABD’de) ve yuvarlak örme kumaşlar ile poliester veya polipropilen nonwoven kumaşlar kullanılmaktadır. Kapı ve duvar panelleri olarak kullanılan kumaşlara genellikle bir alt kaplama yapılmaktadır. İğneleme yöntemi ile üretilmiş olan kumaşlar: Koltuk arkalıkları, paneller, bagaj astarları, alt kapı panelleri, kapı bölmeleri astarlarında kullanılmaktadır. Spunbond poliester kumaşlar da daha ziyade halılar, bagaj kaplamaları ve kapı panelleri gibi monte edilmeye hazır ve kalıba sokulmuş otomobil elementleri için birinci ve ikinci kaplama materyali olarak kullanılabilmektedirler. Açılıp kapanabilen yan camların yuvaları, kapı panelleri ve kontrol panellerinde tekstil flok yüzeyler kullanılabilmektedir. Flok yüzey olarak genellikle poliester veya poliamid 6.6 kullanılmaktadır. Ayrıca viskon ve poliakrilnitril lifleri de kullanılmaktadır. Floklar genel görünümü güzelleştirdiği gibi, arabanın ses izolasyonunu da sağlamaktadırlar.

Ses izolasyonu malzemeleri

Ses izolasyonu malzemeleri, gürültünün taşıt içerisine ulaşmasını engelleyerek burada daha sessiz bir ortamın oluşmasını sağlayan akustik sistemin parçalarıdır. Arabalardaki ses yalıtımı, halılar, nonwovenlar ve diğer lifli materyallerin kullanımı ile sağlanabilmektedir. Ses izolasyonu amacıyla kullanılan motor kapağı kaplamalarının kullanımları giderek yaygınlaşmaktadır. Ses soğurma materyalleri olarak genellikle cam liflerinden üretilen yüzeyler kullanılmaktadırlar. Bu lifler, ısı ile çapraz bağ oluşturan kimyasal binder sistemleri ile birbirlerine bağlanmaktadırlar. Cam lifleri yerine ince spunbond nonwoven ürünlerin kullanılması ile ilgili araştırmalar yapılmaktadır. Köpük tipindeki malzemeler ile mineral içeren polimerik tabakalar da, ses yalıtımını arttırmaktadırlar. Arabalardaki ses izolatörleri, boşluklu tipte (iğnelenmiş pamuk, reçinelenmiş pamuk, plaka veya sert köpük, fiberglas), bariyer tipinde (etilvinilasetat, polivinilklorür) veya sönümleyici tipte (viskoelastik materyaller) olabilmektedirler. Araba kaportasının altında ses yalıtımı için Japonya ve Avrupa’da çoğunlukla dokusuz yüzeyler tercih edilmektedir. Ancak Amerika’da ses yalıtımı için halen çözgülü örme poliamid veya poliester kumaşlar kullanılmaktadır.

Araba tavanları

Araba tavanları çok katmanlı malzemelerdir. Japonya ve Avrupa’da çoğunlukla araba tavanları dokusuz yüzeylerden yapılmaktadırlar. Amerika’da ise çözgülü örme kumaşlar kullanım alanı bulmaktadır. Çözgülü örme kumaşlar daha iyi sürtünme ve pilling dayanımına sahiptirler ve ayrıca çok iyi olan esneme özelliklerinden dolayı daha iyi kalıplanabilmektedirler. Nonwoven yüzeyler ise kalıplamadan sonraki düşük çekme özellikleri nedeniyle tercih edilmektedirler. Nonwoven tavanlar, maksimum örtücülük elde edildiği için tipik olarak ince denyeli poliester veya polipropilen liflerinden üretilmektedirler. Ayrıca araba tavanları ses yalıtıcı ve soğurucu özelliklerde de tasarlanabilmektedirler.

Dış aksesuarlar

Otomobil dışında kullanılan ürünlerden istenilen en önemli özellikler, hava koşullarına dayanım ve estetik görünümdür. Arabaların dışında kullanılan ürünlerin takviye edilmesi gerekmektedir. Takviye malzemesi olarak genellikle polivinilklorür veya plastik kullanılmaktadır. Takviyelendirme bu malzemelerin tekstil yüzeylerine kaplanması ile gerçekleştirilmektedir. Otomobillerdeki dış aksesuarlar, üstü açılabilen araba tavanları ve diğer dış ürünler olarak gruplandırılabilir.

Üstü açılabilen araba tavanları

Üstü açılabilen arabaların tavanları, başlangıçta pamuklu kanvas veya saten kumaşlardan imal edilmişlerdir. Daha sonraları polivinilklorür kaplı yapılar kullanılmıştır. Dış kaplamalarda uzun süre poliakrilnitril, rayon ve poliamid kumaşlar da kullanılmıştır. Günümüzde ise klasik açılabilir tavanlar, vinil kaplı pamuk veya pamuk/poliester saten kumaşlardan üretilmektedirler. Bu ürünler hem ekonomik, hem de fonksiyoneldirler. Son yıllarda açılabilir tavanlarda, lif çekimi sırasında boyalı olarak üretilen poliakrilnitril lifleri veya bunun poliester ile karışımları yüksek miktarlarda kullanılmaya başlanmıştır. Elde edilen ürünler bezayağı veya jakar astar ürünlerle birleştirilerek daha yumuşak malzemeler üretilebilmektedir. Astarlık ürünler, pamuk, poliester veya poliamidden veya bunların karışımlarından üretilebilmektedirler. Ayrıca lüks araçlarda, iğnelenmiş poliester nonwoven tabanlı ve üzeri vinil kaplamalı materyaller de kullanım alanı bulmaktadır.

Diğer dış ürünler

Spor arabaların önlerinde kullanılan ürünler, kamyon örtüleri, hatchback arabalarda arka cam perdeleri ve bağlama ürünleri bu gruba dahil edilebilmektedir.

Kayışlar, hortumlar ve filtreler

Tekstil takviyeli hortumlar ve kayışlar araba motorlarının önemli parçalarıdır. Poliester ve rayon takviyeli malzemeler: Radyatör hortumlarında, ısıtıcı ve klimalarda, hidrolik fren, hidrolik direksiyon ve vakum freni hortumlarında kullanılmaktadırlar. Radyatör ve klima hortumları, suyun ve diğer kimyasalların kaynama derecesine yakın sıcaklıklara ve motorun kendi ısısına, titreşime, yağlara ve diğer çözgenlere karşı dayanımlı olmalıdırlar. Bu nedenle son yıllarda radyatör hortumlarında aramid lifleri kullanılmaya başlanmıştır. Son yıllarda modern arabalarda, hidrolik sistemin, benzin borularının, klima kablolarının, motordaki birleşme kısımlarının, kablo kayışlarının, egzoz gazı sirkülasyonu borularının ve elektronik bileşenlerin izolasyonu için: Fiberglas, seramik ve silikat lifleri, aramidler, kalıplanmış mineral lifleri, metalize edilmiş ürünler ve silikon kauçuk kaplı ürünler… gibi yüksek sıcaklıktan koruyucu ısıl bariyer materyalleri; kullanılmaktadır. Kayışların takviyesinde kullanılan tekstil malzemelerinin: İyi mukavemet, esneklik ve sıcaklık dayanımı ile elastomerlere güçlü adhezyon özelliklerine sahip olmaları gerekmektedir. Kayışlarda, yüksek mukavemetli ve hafif tekstil takviyeli materyaller tercih edilmektedir. Dişli kayışlar için, boyut stabilitesi nedeniyle temel takviye materyali olarak poliester lifleri kullanılmaktadır. Tekstil takviyeli kayışlar, daha az gürültü, düşük maliyet ve hafiflik avantajlarına sahiptirler. Bunların diğer bir avantajı da, yağlanmalarına gerek olmamasıdır. Vantilatör kayışları için de benzer özellikler gerekmektedir. Alternatör ve su pompalarında V kayışlar kullanılmaktadır.Yüksek mukavemetli ve hafif tekstil takviyeli malzemelerin kullanımı ile dişli kayışlar, zincir tahrikli mekanizmaların yerini tümüyle almışlardır. Düşük elastikiyeti nedeniyle, dişli kayışlar için temel takviye malzemesi olarak poliester kullanılmaktadır. Tekstil takviyeli kayışlar: Daha az gürültü, düşük maliyet ve hafiflik avantajlarına sahiptirler. Tekstilden üretilen kayışlar, zincirlere göre daha esnek olduklarından, güç iletimi için daha küçük kasnaklar kullanılabilmektedir. Tekstil takviyeli kayışların diğer bir avantajı da, bunların yağlanmasına gerek olmamasıdır. Araba içerisindeki havanın kalitesinin öneminin farkına varılması üzerine, hava filtreleri, arabalara standart ekipman olarak monte edilmeye başlamıştır. Arabalarda kullanılan hava filtreleri, karbüratör havasını temizlemek ve yolculara temiz hava sağlamak için kullanılmaktadırlar. Filtre içerisinde aktif karbon veya antibakteriyel kimyasalların kullanımı, kötü kokuların uzaklaştırılmasını sağlamaktadır. Yağ ve benzin filtreleri, yağ ve benzindeki kirlilikleri uzaklaştırmaktadır. Hava filtreleri kuru serim yöntemiyle üretilmiş nonwovenlardan veya kâğıttan imal edilmektedirler. Yağ ve benzin filtreleri kâğıttan yapılmaktadırlar. Kuru serim yöntemiyle üretilmiş olan bazı nonwoven filtreler, birkaç nonwoven tabakasının iğneleme yöntemi ile birbirine bağlanması ile üretilmektedirler. Bazı durumlarda, vatka tabakası ile birleştirilmeleri iğneleme yerine ısıl birleştirme, spunbond veya hava ile birleştirme yöntemleriyle de mümkün olabilmektedir. Tüm taşımacılık araçlarında kullanılan akü separatörleri için de tekstil yüzeyleri kullanılabilmektedir. Separatörlerin yapımında en fazla, akrilik reçine emdirilmiş poliester dokuma veya nonwoven yüzeyler kullanım alanı bulmaktadırlar.

Kompozitler, ayrı ayrı bileşenlerinin sahip olmadığı yeni ve özel özellikler kazandırmak için iki veya daha fazla malzemenin makroskobik karışımı yoluyla elde edilen malzemelerdir. Halen en yaygın olarak bilinen kompozitler, lif takviyeli kompozitler olup, bunlarda en fazla kullanılan elyaf ise cam lifleridir. Cam lifleri yüksek çekme mukavemetine sahiptirler, ancak yüzey hataları ve çatlaklarına karşı olan aşırı hassasiyetleri nedeniyle kırılgandırlar. Plastik bir matriks ile birlikte kullanıldıklarında, kompozitlerin boyutsal stabilite ve kopma dayanımı özelliklerini lifler belirlerler. Plastikler liflerin yüzeylerinde çatlakların oluşumunu engellerler ve böylece sonuçta güçlü bir kompozit oluşur. Cam destekli kompozitler (GRP) 1920’lerden beri kullanılmaktadırlar ve yüksek mukavemet ve sertlikle birlikte hafiflik sağlamaktadırlar. 1960’ların başından beri birçok yüksek performanslı lif geliştirilmiştir (karbon, aramid, bor ve seramik lifleri). Bu lifler camdan daha güçlüdür ve aynı zamanda çok daha serttirler.

Karbon lifleriyle takviye edilmiş kompozitler: Trenler, uçaklar ve yolcu taşımacılığında kullanılan otobüslerde çok miktarda kullanılmaktadırlar ve küçük otomobillerdeki kullanımları da gün geçtikçe artmaktadır. Kompozit yapıların üretiminde 3 boyutlu örme ve dokuma, çok eksenli örme, kartesyen braiding vb. üretim teknikleri tercih edilmektedir. Lif takviyeli kompozitler özellikle uçaklarda gövde parçalarında ve kabin panellerinde kullanılmaktadırlar. Böylece ağırlıktan %20 -30 kadar bir kazanç sağlanmaktadır. Uçaklarda kullanılan kompozitlerin üretiminde fenolik reçineler tercih edilmektedir. Bunun nedeni, fenolik reçinelerin, ateşe karşı dayanıklılığı, düşük duman oluşturma ve düşük toksik gaz yayılımı özelliklerine sahip olmalarıdır. Maliyetin önemli olmadığı askeri uçaklarda, fonksiyonel nedenlerden dolayı bor, silisyumkarbür ve seramik gibi liflerle takviye edilmiş ileri kompozitler kullanılmaktadır. Kompozitlerin çok miktarda kullanıldığı diğer bir hava aracı da helikopterlerdir.

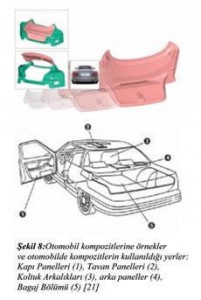

Otomobillerde kullanılan kompozitler

Kompozitler, otomobillerin çok farklı yerlerinde kullanılabilmektedirler. Çevreye olan duyarlılığın artmasıyla kompozitlerin önemi artmıştır. Kompozitler genellikle, ağırlığı azaltmak, maliyeti düşürmek ve performansı yükseltmek için tercih edilmektedirler. Ayrıca kompozitlerin tasarımları daha esnektir ve korozyona uğramaları zordur. Taşıt ağırlığı akaryakıt tüketimini doğrudan etkilediği için, kompozit kullanımı ağırlıktan kazanç sağlayarak yakıt tüketimini azaltmaktadır. Örneğin, çelik ağır olma dezavantajına ilaveten korozyona da uğrayabilmektedir. Bu yüzden çelik vb. metallerin yerini her geçen gün artan bir şekilde tekstil elyaf takviyeli kompozitler almaktadır. Otomobil üretiminde kullanılan lif takviyeli kompozitlerin yapımında aramid lifleri, karbon lifleri, cam lifleri ve polipropilen lifleri kullanılmaktadır. Karbon lifleriyle yapılan kompozitler, cam lifleriyle yapılan kompozitlere göre daha hafiftirler, fakat maliyet olarak daha pahalıdırlar. Bu liflerin yanında, odun gibi geri dönüşebilir lif kaynaklarının da kompozit üretiminde kullanımı her geçen gün artmaktadır. Selüloz esaslı lifler, filament halindeki sentetik liflerle beraber kullanılarak kumaş üretilmekte ve bu kumaşlar kompozit yapımında kullanılmaktadır. Böylelikle, kompozitin geri dönüşümü kolaylaşmakta, çevreye verilecek zarar da azalmaktadır. Kompozitler: İç yüzeyler, tavan ve kapı panelleri, koltuk arkalıkları, bagaj bölümü vb. gibi 40’tan fazla otomobil parçasında kullanılmaktadırlar. Standart bir otomobilin 20 m²’si kompozitlerden oluşmaktadır. Kullanılan kompozitler, bir otomobilin ağırlığının %30, maliyetinin ise %20 azalmasını sağlamaktadır.

AĞIR YÜK ARAÇLARINDA KULLANILAN TEKSTİLLER

Ağır yük araçlarında kullanılan tekstiller: Tekerlekler, tavan ve yan paneller, iç yüzey döşemelikleri, koltuk kaplamalarıdır. Bunun dışında motor, yakıt deposu, yağ bölmesi vb. kısımlarda kullanılan filtreler, hortumlar, taşıt dışında kullanılan su geçirmez muşambalarda tekstil ürünleridir. Araç içerisindeki bölümleri ayıran parçalarda ve kapılarda da ağırlıktan kazanç sağlamak için kompozitler kullanılmaktadır. Bu amaçla kullanılan kompozitler otomobillerde kullanılanlar ile aynı özelliktedirler. Kompozitlerin üretiminde kullanılan lifler genel olarak: Cam, aramid, karbon ve yüksek mukavemetli polietilen lifleridir. Ağır yük araçlarında taşınacak yükü hava şartlarından koruma amaçlı olarak taşıt dışında kullanılan muşambalar polivinilklorür (PVC) kaplı poliamid veya poliesterden yapılabilmektedirler. Bu muşambaların her iki yüzeyi de, güneş ışığı dayanımını, sürtünme dayanımını ve kir tutmama özelliğini artırmak için akrilik ya da poliüretan reçinelerle kaplanmaktadır. Polietilen kaplamalar da kullanılabilmektedir. Genellikle yüksek dayanımlı ipliklerden panama ve bezayağı olarak dokunmaktadırlar. Bu muşambalarda istenilen özellikler:Boyutsal stabilite, soğuk çatlama dayanımı, güç tutuşurluk, kaplama adhezyonu, su geçirmezlik, güneş ışığı dayanımı, yüksek yırtılma ve kopma mukavemetleridir. Söz konusu muşambaların farklı iklim koşullarına dayanabilmeleri açısından farklı sıcaklık ve rutubetlerde boyutsal stabilitelerinin iyi olması gerekmektedir. Ayrıca, yağlar ve motor yakıtlarına karşı dayanıklı olmaları da istenmektedir. Koltuk döşemelik kumaşları da arabalarda kullanılanlara çok benzemekle birlikte, bunlarda daha ağır kumaşlar kullanılmaktadır.

OTOBÜSLERDE KULLANILAN TEKSTİLLER

Otobüsler halk taşımacılığında kullanıldıkları için bunlarda kullanılan tekstillerin özellikle dayanıklılıkta ve güç tutuşurlukta daha yüksek standartları yakalamaları gerekmektedir. Ayrıca, bu tekstillerin yanma sırasındaki toksik özellikleri de önemlidir. Bu konuyla ilgili testlerde dikkat edilmesi gereken noktalar, yanma sırasında oluşan dumanın opaklığı, toksikliği ve ısı yayımıdır. Koltuk kumaşlarının ömrü, halk taşımacılığında kullanılan araçlar için en az 6 yıl, hatta bazı lüks yolcu taşıma otobüsleri için 10 yıl veya üstünde olmalıdır. Bu nedenle, otobüs döşemeliklerinde kullanılan tekstillerin yüksek sürtünme ve yırtılma mukavemetlerine, yüksek ışık ve ter haslıkları ile yüksek çatlama dayanımı ve kirlenmeye karşı dayanıma sahip olmaları gerekmektedir. Otobüslerdeki koltuklar en çok akrilik lateks ile kaplanmaktadırlar. Tekstil takviyeli rijit kompozitlerin otobüslerdeki kullanımı artmaktadır. Böylece ağırlık azalmakta ve benzin tasarrufu sağlanmaktadır.

UÇAKLARDA KULLANILAN TEKSTİLLER

Dünyada her yıl yaklaşık 500-600 tane büyük, 250 tane daha küçük yolcu uçağı ile 1300 hafif uçak ve 1500 helikopter üretilmektedir. Hava taşımacılığı, özellikle de hava yük taşımacılığı taşımacılık sektörünün en hızlı büyüyen alandır. Uçaklarda tekstillerin kullanılmasında en önemli kriter güvenliktir. Kullanılan malzemelerin güç tutuşurluk özelliklerinin çok iyi olması gerekmektedir. Bir diğer önemli gereklilik de ağırlıktan kazançtır.

Uçaklarda tekstillerin kullanıldığı yerler genel olarak üçe ayrılmaktadır:

• İç uygulamalar

• Termal akustik yalıtım

• Kompozit malzemeler

İç uygulamalar: Koltuk döşemelikleri, perdeler, halılar, battaniye ve yastıkları kapsamaktadır. Uçağın iç kısımlarında kullanılan tekstiller içinde kalite standartları açısından en kritik olanı koltuk döşemelikleridir. Uçaklarda kullanılan döşemelik kumaşlar genellikle yün, yün/poliamid karışımları veya poliester liflerinden yapılmaktadırlar.

Bu kumaşların; Güç tutuşurluk özelliklerinin yanı sıra, renk haslığı, kuru ve yaş sürtme haslığı, UV ve ısı dayanımı, çatlama, temizlenebilirlik, pillinglenme ve boyutsal stabilite gibi tüm kullanım özelliklerinin de yüksek olması gerekmektedir. Tüm hava taşımacılığı tekstillerinde antistatik özellikler konusunda da artan bir ilgi vardır. Bunun nedeni hem rahatlık sağlamak, hem de elektronik kısımlarla olabilecek etkileşimi engellemektir. Lif takviyeli kompozitler uçakların hemen hemen tüm kısımlarında çok miktarda kullanılmakta ve ağırlıktan büyük kazanç sağlamaktadırlar. Uçakların içindeki bölme yapılarının çoğu cam lifi takviyeli fenolik reçinelerden oluşan kompozit malzemelerden yapılmaktadırlar. Fenolik reçinelerin kullanılma nedeni, bunların ateşe dayanıklılıkları ve düşük duman ve toksik gaz oluşturma özellikleridir. Ek yerlerinde kullanılan kompozit yapıların üretilmesinde örme ve düz yüzeyler için dokuma kumaşlar kullanılmaktadır.

Maliyetin önemli olmadığı askeri uçaklarda bor, silisyumkarbür ve seramik gibi liflerle üretilen ileri kompozitler kullanılmaktadırlar. NASA’nın uzay aracı Challenger’ın bir çok yerinde bu tip kompozitler kullanılmıştır. Uçaklarda bulunan can yelekleri poliüretan kaplanmış poliamidten yapılmaktadır. Emniyet kemerleri ise dar dokuma poliesterdir. Kullanılan halılar genellikle havlı yün dokuma ve polipropilen tabanlıdır. Polipropilen taban ağırlık kazancı açısından avantaj sağlamaktadır. Halı tabanları FR (güç tutuşur) neopren köpük ile kaplanmaktadır. Tabanlara antistatik özellik iletken liflerle kazandırılmaktadır. Büyük uçaklarda bulunan can kurtarma botları ve paraşütler, kaplanmış dokuma poliamid veya poliester kumaşlardır. Bunların kaplanmaları genellikle poliüretan veya sentetik kauçukla yapılmaktadır.

TRENLERDE KULLANILAN TEKSTİLLER

Yüksek hızlı trenlerin geliştirilmesiyle demiryolu taşımacılığı hava yolu taşımacılığı ile rekabet edebilir hale gelmiştir.

Trenlerde tekstilin kullanıldığı yerler şöyledir:

• Koltuk döşemelikleri

• Perdeler

• Kaplamalar

• Halılar

• Yatak kısımları Koltuklar genellikle yün/poliamid karışımı kumaşlardan yapılmaktadır.

Tüm yolcu taşıma araçlarında olduğu gibi, trenlerde de koltuk kumaşlarının, güç tutuşurluğun yanı sıra yüksek kullanım özelliklerine sahip olmaları gerekmektedir. Malzemeler, sahip oldukları performans ve estetik özelliklerini planlanan kullanım süresi boyunca koruyabilmelidirler. Trenlerde kullanılan halılar genellikle poliamid ve yün esaslıdırlar. Halılarda kalıcı antistatik özellikler sağlayabilmek için az miktarlarda iletken lifler de kullanılabilmektedir. Özellikle hızlı trenlerde ağırlığı azaltmak için metal ve diğer geleneksel malzeme parçalarının yerine kompozitler kullanılmaya başlanmıştır. Örneğin, Fransa’daki TGV trenlerinin önemli bir oranda karbon lifleri/epoksi reçine kompozitlerinden oluştuğu bilinmektedir.

DENİZ TAŞITLARINDA KULLANILAN TEKSTİLLER

Deniz taşıtlarında kullanılan tekstillerde en önemli unsur güvenlik ve dolayısıyla güç tutuşurluktur. Kullanılan malzemelerin hafif olmaları da çok önemlidir. Deniz taşıtlarında cam, poliester ve aramid kompozitleri çok kullanılmaktadır. Kompozitler hem ağırlığı azaltma, hem de darbe dayanımı açısından avantaj sağlamaktadırlar.Yolcu gemilerinde kullanılan tüm döşemeliklerin, otellerde kullanılan tekstil malzemelerinde aranan kullanım özelliklerine sahip olmalarının yanında, deniz suyu ve ışık haslıklarının belli bir standardın altına düşmemesi gerekmektedir. Ayrıca yolcu gemilerindeki halıların, gürültü ve titreşim izolasyonu sağlamaları ve antistatik özellikte olmaları da istenmektedir. Can kurtarma botlarında, şamandıralarda, gölgeliklerde ve can yeleklerinde kaplanmış kumaşlar kullanılmaktadır. Kaplama için bütil ya da doğal kauçuk, polikloropren veya termoplastik poliüretan kullanılmaktadır. Kaplanmış kumaşların polimer adhezyonu, yırtılma mukavemeti, esneme çatlaması ve kopma uzamasının iyi olması gerekmektedir. Kurtarma botlarının tabanlarında genellikle poliamid kumaşlar kullanılmaktadır.

Yelkenli teknelerde kullanılan lifler: Doğal lifler, poliamid, poliester, aramidler, ultra yüksek molekül ağırlıklı polietilen olarak özetlenebilmektedir. Yelkenlerde artık doğal lifler yerine, poliamid ve özellikle daha iyi güneş ışığı dayanımı sebebiyle poliester lifleri kullanılmaktadır. Yelkenler ile ilgili çalışmalarda daha hafif lamine kumaşlarla da çalışmalar yapılmıştır. Yarış botlarında özellikle ağırlık çok önemlidir. nedenle son yıllarda ultra yüksek polietilen iplikler ve karbon artmıştır. Ultra yüksek modüllü iplikler ayrıca ağır yük halatlarında da alanı bulmuşlardır.

SONUÇ

Dünyadaki artan uluslararası ticaret ve yükselen hayat seviyesi nedeniyle taşımacılık sektörü gittikçe artan bir hızla büyümektedir. Bu büyümeyi turizmin büyümesi de tetiklemektedir. Bu yüzden yolcu ve yük taşımacılığında güvenilirlik, estetik ve konfor gibi özelliklerin önemi artmaktadır. Bunun yanında yakıt tüketimini azaltmak için taşıtların ağırlığının azaltılmaya çalışılması da önemli bir gelişme olarak karşımıza çıkmaktadır. Bu sebeplerden dolayı tekstil yüzeylerinin taşımacılık ve önem kazanmaktadır. Türkiye’de bulunun otomotiv ana ve yan sanayi yatırımları, taşıt teknik tekstilleri üreticileri için önemli bir pazar oluşturmaktadır. Fakat asıl hedef, Türkiye’nin Avrupa’da imal edilen taşıt araçlarında kullanılan teknik tekstil ürünlerinin önemli tedarikçileri arasında yer almasıdır. Bu sağlanabildiği takdirde, taşıt araçları teknik tekstilleri üretiminin, Türk Tekstil Sanayi için en fazla gelişme potansiyeline sahip alanlardan birisi olacağını söylemek yanlış olmayacaktır.