1.1 Taşıt Tekstillerinin Günümüzde Dünyadaki Durumu ve Gelişimi

Taşıt tekstilleri, otomobiller, ağır yük araçları, otobüsler, uçaklar, trenler ve deniz taşıtlarında kullanılan tekstil materyallerini kapsamaktadır. Bu sektör, döşemeliklerden emniyet kemerlerine, körüklerden otomobil lastiklerine, aksesuarlardan hava yastıklarına ve gövde kompozitlerine kadar değişen geniş bir ürün yelpazesinden oluşmaktadır. Taşımacılık sanayi, teknik tekstillerin en geniş olarak kullanıldığı alandır. Dünyadaki uluslararası ticaret hacmi artmakta ve bu artış taşımacılık sektörünün gün geçtikçe büyümesine sebep olmaktadır. Ayrıca, Asya, Afrika ve Latin Amerika gibi bölgeler her gün biraz daha sanayileşmektedir. Bu durumu Doğu Avrupa’daki motorlu taşıtlara olan talepteki artış da desteklemektedir. Bir diğer önemli faktör de, ABD, Japonya ve Batı Avrupa gibi gelişmiş bölgelerdeki bireylerin daha fazla konfor ve daha iyi güvenlik beklentileri içinde olmalarıdır. Günümüzde taşıtların üretimi sırasında etkili olan temel eğilimler, taşıtlarda tekstillerin kullanılmasını da büyük ölçüde etkilemektedir.

Bu eğilimler aşağıdaki gibi özetlenebilmektedir:

• Maliyetlerin düşürülmesi

• Taşıt ağırlıklarının azaltılması

• Konforun ve fonksiyonelliğin arttırılması

• Kullanım kolaylığı açısından araçtaki elektronik elemanların arttırılması

• Daha az yakıt harcanması ve daha az karbondioksidin açığa çıkmasına bağlı olarak çevresel risklerin azaltılması

• Araçlarda güvenliğin arttırılması

Bütün bu eğilimlere ve gelişmelere paralel olarak, tekstil materyallerinin motorlu taşıtlardaki kullanımı da gittikçe artmaktadır. Tekstiller, diğer malzemelerle kıyaslandıklarında göreceli olarak hafif ve sağlam olma, yüksek nem tutma kabiliyeti, gözenekliliğin ayarlanabilmesi, düşük maliyetli geri dönüşüm, lifli yüzey ve diğer malzemelerle farklı şekillerde kombine edilebilme… gibi pek çok üstün özelliğe sahip olduklarından, bu eğilimlerin tümünü karşılayabilmektedirler.

Tekstil malzemeleri taşıtlarda, fiyat ve aracın tasarımı… gibi bazı faktörlere bağlı olarak çok farklı kısımlarda ve çok farklı şekillerde kullanılabilmektedirler. Bir otomobilde aksesuar, lastik, emniyet kemeri, hava yastığı, kompozitler vs. için ortalama 20 kg tekstil materyali kullanıldığı ve otomobilin iç kısmında (koltuklar, döşemelikler, tavan ve yan panel kaplamaları vb.) yaklaşık olarak 45 m2 tekstil yüzeyi kullanıldığı bilinmektedir. Ancak, kullanılan tekstillerin toplam ağırlığı otomobilin ağırlığının %2’sini geçmemektedir. Otomobilin motor bölümünde (filtreler, hortumlar vb.) ve lastiklerinde kullanılan tekstil malzemeleri ve kompozit malzemeler ise standart bir otomobil için yaklaşık 10-11 kg ağırlığa sahiptir. Ayrıca, Airbus 310 uçaklarının yeni modellerinde, uçağın toplam ağırlığının % 10’unun tekstilden oluştuğu bilinmektedir.

Tekstil malzemeleri, hem diğer pek çok malzemeye göre daha düşük maliyetli olduklarından, hem de ağırlıktan kazanç yoluyla yakıt tasarrufu sağladıklarından, maliyetlerin düşürülmesi bakımından avantajlı malzemelerdir. Günümüzde taşıtlardan beklenen bir diğer özellik de, doğal kaynakları koruma açısından daha az yakıt kullanması ve atmosfer  kirliliğini azaltmak için egzoz gazı yayılımının az olmasıdır. Ağırlığın azaltılmasıyla yakıt tasarrufu sağlanması, maliyetler açısından olduğu kadar çevresel açıdan da çok önemli kazançlar sağlamaktadır. Bu kriterler de taşıt tekstilleri sektörünü: Tasarım, malzeme seçimi ve üretim metotları…gibi pek çok açıdan etkilemektedir. Aracın ağırlığında meydana gelen 100 kg lık bir azalmanın, araçta 100 km de 0,8 l daha az benzin tüketilmesine imkân sağladığı olanak verdiği bilinmektedir. Günümüzde ağırlığın azaltılması, araçlardaki metalik kısımların lif destekli kompozitlerle yer değiştirilmeleriyle mümkün olmaktadır ve taşıt tekstillerinde en büyük gelişmelerin kompozitler alanında olması beklenmektedir. Güvenilirlik, tüm taşıtlarda bulunması gereken en önemli özelliklerden biridir.

kirliliğini azaltmak için egzoz gazı yayılımının az olmasıdır. Ağırlığın azaltılmasıyla yakıt tasarrufu sağlanması, maliyetler açısından olduğu kadar çevresel açıdan da çok önemli kazançlar sağlamaktadır. Bu kriterler de taşıt tekstilleri sektörünü: Tasarım, malzeme seçimi ve üretim metotları…gibi pek çok açıdan etkilemektedir. Aracın ağırlığında meydana gelen 100 kg lık bir azalmanın, araçta 100 km de 0,8 l daha az benzin tüketilmesine imkân sağladığı olanak verdiği bilinmektedir. Günümüzde ağırlığın azaltılması, araçlardaki metalik kısımların lif destekli kompozitlerle yer değiştirilmeleriyle mümkün olmaktadır ve taşıt tekstillerinde en büyük gelişmelerin kompozitler alanında olması beklenmektedir. Güvenilirlik, tüm taşıtlarda bulunması gereken en önemli özelliklerden biridir.

Teknik gelişmelere paralel olarak, taşıt tasarımcılarının kazalardan elde ettikleri bilgiler doğrultusunda, hava yastığı, emniyet kemeri gibi taşıtlarda güvenliği sağlayan parçaların sayısı ve kullanım zorunluluğu artmaktadır. Toplu taşımacılıkta kullanılan tüm taşıtlarda güvenliğin bir anlamı da güç tutuşurluktur. Toplu taşımacılıkta yaşanan facialar, güç tutuşurluk standartlarının ve yolcu güvenliğinin geliştirilmesine yönelik çalışmaların artmasına neden olmuştur. Denizde ve havadaki kısıtlamalar göz önüne alındığında, güç tutuşurluğun ne kadar önemli olduğu anlaşılmaktadır. Toplu taşımacılık araçlarında güç tutuşurlukla ilgili standartlar oldukça yüksektir ve zorunluluk haline gelmiştir. Kişilerin taşıt içinde geçirdikleri zaman arttıkça konforla ilgili beklentileri de yükselmektedir. Tekstil açısından düşünüldüğünde taşıtlarda konfor, daha ziyade koltuk kılıfları gibi taşıtın kişiyle temas eden kısımlarını kapsamaktadır. Sayılanların yanı sıra tekstiller: Arabaların, trenlerin, uçakların ve deniz taşıtlarının çok daha fonksiyonel kısımları için de kullanılmaktadırlar.

Taşımacılıkta kullanılan tekstil materyallerinin önemli bir kısmının yüksek performanslı ve/veya çok fonksiyonlu olmaları beklentisi gün geçtikçe artmaktadır. Fonksiyonel liflerin geliştirilmesiyle birlikte, taşıtların tekstilden yapılmış olan bazı kısımları da ses ve ısı yalıtımı, su geçirmezlik, hijyen, ısı, kimyasal ve UV dayanımı, kolay temizlenebilirlik, elektrik alanı ve manyetik alandan koruma ve telekomünikasyon gibi fonksiyonları yerine getirmeye başlamışlardır. Yolcu taşımacılığında kullanılan tekstillerden beklenilen önemli bir husus da, kir iticilik ve kolay temizlenebilirliktir. Temizlik, ancak yolculuğun sonunda ya da yeni bir yolculuğa başlamadan hemen önce yapılmaktadır. Özellikle uzun yolculuklara çıkan araçlarda kir tutmazlığın önemi daha da fazla ortaya çıkmaktadır. Ayrıca, pahalı araçların servis dışında vakit harcamaları para kaybettireceğinden, bunların temizliklerinin hızlı bir şekilde yapılabilmesi

istenilmektedir. Taşıt tekstillerinin gelecekteki durumu, liflerdeki gelişmelerin yanı sıra otomotiv sektöründeki yeni gelişmelere ve yeni tasarımlara da büyük ölçüde bağlıdır. Gelecekteki tasarımların, taşıtın içindeki atmosferi kişilerin oturma odasındaki atmosfere benzetme eğiliminde olacakları düşünülmektedir. Bu eğilime göre örneğin, koltuklar çıkabilir özellikte veya asimetrik bir şekilde tasarlanabilecek, ışıklandırma ve havalandırma sensörler yardımıyla

ayarlanabilecektir. Doğal görüntü, hoş sunum gibi bazı özellikleri sebebiyle, gelecekte müşterilerin araçlarında daha fazla deri görmeyi isteyecekleri düşünülmektedir. Buna bağlı olarak da deri görünümlü tekstil ürünlerine olan talebin, gelecekte artması beklenmektedir.

1.2 Taşıt tekstillerinin tüketim miktarları

1.2 Taşıt tekstillerinin tüketim miktarları

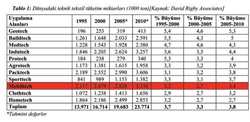

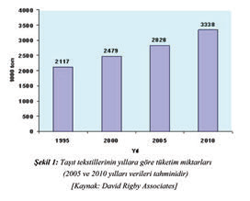

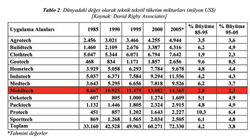

Taşıt tekstilleri dünya çapında oldukça geniş bir pazar payına sahiptir. Bu sektör Kuzey Amerika’da en geniş ikinci teknik tekstiller pazarıdır. Ülkemizde bulunan otomotiv ana sanayi ve yan sanayi yatırımları, bu sektöre üretim yapan otomotiv teknik tekstilleri üreticileri için önemli bir potansiyel oluşturmaktadır. Ülkemizde 2004 yılında, 862.035 adet taşıt aracı üretilmiştir. Bu rakama deniz taşıtları, uçaklar dâhil değildir. Bu sektörleri de dâhil ettiğimizde taşıt araçları teknik tekstilleri için çok büyük bir iç pazar potansiyeli olduğu görülmektedir. DRA’nın (David Rigby Associates) yaptığı araştırmaların sonuçlarına göre, dünyadaki taşıt tekstili tüketimi 1995 yılında 2117 ton iken, bu rakam 2000 yılında 2479 tona ulaşmıştır.

Tüketim miktarlarının 2005 yılında 2828 ton olduğu ve 2010 yılında 3338 ton olacağı tahmin edilmektedir. Benzer şekilde bu araştırmalarda taşıt tekstillerinin dünyadaki tüketim miktarının 1985 yılında 8.667 milyon Amerikan Doları iken, bu rakamın 1990 yılında 10.925 milyon Amerikan Doları’na, 2000 yılında da 13.082 milyon Amerikan Doları’na çıktığı belirtilmekte ve 2005 yılı için ise bu rakam, 14.365 milyon Amerikan Doları olarak tahmin edilmektedir. Bu sonuçlar incelendiğinde, taşıt tekstillerinin dünyadaki tüketiminin hem miktar hem de değer olarak önemli bir büyüme oranı sergilediği gözlenmektedir ve 2010 tahminlerine bakılarak ileriki yıllarda da bu artışın süreceği öngörülmektedir.

Ayrıca otomobil tekstilleri, tüm teknik tekstillerin tüketimi içinde en yüksek değere sahip olan gruptur. Bu çalışmada taşıt tekstilleri çeşitli alt başlıklar halinde incelenmiştir.

Bu alt başlıklar şunlardır:

• Otomobillerde kullanılan tekstiller

• Ağır yük araçlarında kullanılan tekstiller

• Otobüslerde kullanılan tekstiller

• Uçaklarda kullanılan tekstiller

• Trenlerde kullanılan tekstiller

• Deniz taşıtlarında kullanılan tekstiller

“Otomobillerde kullanılan tekstiller” çalışmanın en detaylı incelenmiş olan bölümüdür. Bu bölümde, otomobillerin tekstil malzemesi içeren tüm kısımlarına değinilmiştir. Taşıt türlerinin birçoğunda aynı kısımlar bulunduğundan, diğer taşıtların incelendiği bölümlerde daha önce açıklanmış olan bu noktalar tekrarlanmamış ve daha çok farklılıklar üzerinde durulmuştur.

2. OTOMOBİLLERDE KULLANILAN TEKSTİLLER

2.1 Otomobil tekstillerinden beklenenler

İş yerleriyle evler arasındaki mesafelerin ve trafik yoğunluğunun artması gibi çeşitli nedenlerden dolayı, taşıtlarda geçirilen zaman her gün biraz daha artmaktadır. Bu sebeple taşıtlarda kullanılan tekstillerin güvenlik, kullanım ve konfor

özelliklerinin yüksek olması istenmektedir. Otomobil tekstillerinde iyi olması istenen özellikler, tekstilin otomobilde kullanıldığı yere göre değişmekte olup, bu özellikler genel olarak: UV dayanımı; ısı, ışık, sürtünme ve ter haslıkları; yırtılma dayanımı; güç tutuşurluk; iyi konfor ve kir tutmazlık özellikleri; kolay temizlenebilirlik ; ekolojiklik, geri kazanılabilme, hafiflik ve ekonomiklik olarak özetlenebilmektedir. Kumaşın bu özelliklerini otomobilin kullanım süresi boyunca koruması gerekmektedir. Otomobillerde kullanılacak kumaşların mukavemet ve renk açısından, gün ışığına ve UV ışınlarına karşı dayanıklı olması mutlaka sahip olması gereken bir özelliktir. Yanlış kumaş seçimi, güneş ışığının şiddetine ve spektrum dağılımına bağlı olarak kumaşın kısa sürede parçalanmasına neden olabilmektedir. Araç içerisinde sıcaklık 100 °C’yi aşabildiği ve gün boyunca kısmi nem % 100’e kadar ulaşabildiği için, bu etkenler güneş ışığı ile bir araya geldiklerinde kumaşın parçalanmasını arttırmaktadırlar. UV dayanımı bakımından otomobil döşemeliklerinde en çok  tercih edilen lif poliesterdir.

tercih edilen lif poliesterdir.

Kumaşların UV ışınlarına karşı dayanımı, iplik kalınlığı, ipliğin matlaştırılmış olup olmaması (titandioksit içeriği) ve iplik kesitinden de etkilenmektedir. Kir tutmazlık, kolay temizlenebilirlik ve kullanım haslıkları, daha çok koltuk kılıflarında ve döşemeliklerde kullanılan kumaşlarda ön plana çıkan özelliklerdir. Özellikle sürtünme dayanımının döşemelik kumaşlarda çok yüksek olması oldukça önemlidir. Bu açıdan poliester, poliamid ve polipropilen liflerinden yapılmış kumaşların dayanımları uygun olmaktadır. Kumaşların sürtünmeyle aşınması: İplik kalınlığı, doku, kesit ve kullanılan liflerin filament ya da kesikli lif olmalarından etkilenmektedir. Ayrıca, kumaş yapısı, gramajı ve kumaşa uygulanan terbiye işlemleri de kumaşların sürtünme özellikleri üzerinde etkilidir. [2,7] Güç tutuşurluk, otomobillerde aranan en önemli güvenlik parametresidir. Otomobillerde kullanılacak kumaşlarda güç tutuşurluk testleri ve oluşan dumanın toksikliği için yapılan testler oldukça önemli bir hale gelmiştir.

Ayrıca yanma sırasında oluşan ısı miktarı da test edilmesi gereken bir kriterdir ve bu kriterin ölçümü için pek çok yöntem geliştirilmiştir. Koltuk kılıflarında güç tutuşurluğu sağlamak için, kullanılan köpüğün tutuşabilirliğini azaltıcı çalışmalar da yapılmaktadır. Bu amaçla uygulanan bir yöntem de, köpük ve kumaş arasına ‘alev bloke edici’ malzemelerin yerleştirilmesidir. Bunun için, karbon ve aramid lifleri gibi yüksek ısıl stabiliteye ve güç yanma özelliklerine sahip lifler kullanılabilmektedir.

Günümüzde bir otomobilde kullanılan tekstil maddesi miktarının gün geçtikçe arttığı düşünüldüğünde , kullanılan malzemelerin ekolojik ve geri kazanılabilir olmasının çevre açısından çok önemli olduğu görülmektedir. Otomobilin hafif olması da, az yakıt harcamasına olanak vererek doğal kaynakların korunmasını sağlayacağından, önemli bir kriterdir. Otomobil tekstillerinde aranan bir diğer önemli özellik de konfordur. Özellikle koltuk kılıfları otomobilin insan vücuduna en çok temas eden kısımları olduğu için iyi konfor özellikleri sergilemeleri beklenmektedir. Ayrıca koltuk kılıfı olarak kullanılacak olan kumaşların fonksiyonelliğini arttırmak için antibakteriyel ve antistatik özellikler de eklenebilmektedir.

2.2 Otomobilde tekstillerin kullanıldığı yerler

Tekstil ürünleri, günümüzde otomobillerin pek çok yerinde kullanılabilmektedirler. Taşımacılıkta kullanılan teknik tekstil ürünlerini: Emniyet kemerleri, hava yastıkları, iç giydirme ürünleri (trim), oto kılıfları, koltuk kılıfları, filtreler, halı tabanları, kord bezi, kompozit takviyeleri, hortum ve kayış takviyeleri, dişliler, kalorifer boruları, akü separatörleri, fren ve debriyaj balataları, süspansiyon kısımları gibi ürünler oluşturmaktadırlar.

Otomobillerde tekstillerin kullanıldığı yerleri genel olarak aşağıdaki gibi sınıflandırmak mümkündür:

• Lastikler

• Hava yastıkları

• Emniyet kemerleri

• İç aksesuarlar

• Dış aksesuarlar

• Kayışlar, hortumlar, filtreler

• Kompozitler

2.2.1 Otomobil lastikleri

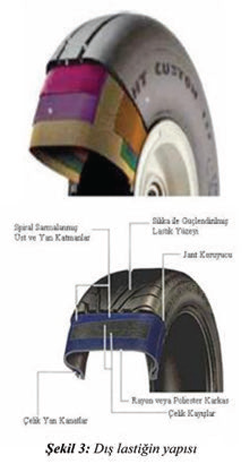

Araba lastiği, kauçuk/tekstil esaslı bir kompozittir ve toplam ağırlığının %10’u tekstil materyalidir. 1888 yılında ilk kez Dunlop tarafından üretilmiştir ve destek malzemesi olarak ketenden yapılmış yelken bezi kullanılmıştır. 1930’larda rayon filament iplikler kullanılmaya başlamıştır. Daha sonraki çalışmalar, yüksek dayanımlı liflerin üretimi ve lif/kauçuk yapışmasının geliştirilmesi üzerine yoğunlaştırılmıştır. 2. Dünya savaşı sırasında düşük ağırlıkta iyi dayanıklılık vermesi nedeniyle poliamid lifi uçakların lastiklerinde kullanılmıştır. Poliamid 6.6, Poliamid 6’ya göre kauçukla daha iyi yapışma göstermektedir. Poliamidin düşük elastikiyeti sonucu oluşan “flat spotting” olarak belirtilen problem nedeniyle, poliamidin araba lastiklerinde kullanımını sınırlıdır. Flat spotting, araç uzun süre kullanılmayıp, tekrar çalıştırıldığında lastiklerde meydana gelen vibrasyon sonucu ortaya çıkan ısının lastiklerde bölgesel deformasyon oluşturmasıdır. Bu durumun otomobillerde ortaya çıkması istenmez. Ancak kullanım sırasında ısı açığa çıkmasının önemli olmadığı kamyonlarda ve tarımda kullanılan makinelerin lastiklerinde poliamid daha çok kullanılmaktadır. Rayon kullanımı 1950’lerin ortasından sonra poliesterin rekabeti nedeniyle azalmaya başlamıştır.

Poliesterde de diğer lifler gibi kauçuğa yapışma özelliğinin geliştirilmesi amacıyla, boyutsal stabilitesi yüksek poliester lifleri üretilmektedir. Bu liflerin yanında aramid lifleri de yüksek mukavemet ve yüksek sıcaklıklara dayanıklılık özelliklerinden dolayı büyük avantajlar sağlamaktadırlar ve yüksek performanslı arabalarda ve uçak tekerleklerinde kullanılmaktadırlar. Lastik üretiminde kullanılan kauçuk, tek başına gerekli mukavemeti ve esnekliği sağlayamadığından, bu özellikler lastik yapısında “kord bezi” olarak tanımlanan lastik gövdesinin kullanılmasıyla elde edilebilmektedir. Lastik üretiminde kullanılan destekleyici kord bezinin yüksek mukavemet, düşük uzama, düşük nem tutma, termal stabilite, yüksek yorulma dayanımı, esneklik ve kauçuğa yüksek adhezyon gibi özelliklere sahip olması istenmektedir.

Poliesterde de diğer lifler gibi kauçuğa yapışma özelliğinin geliştirilmesi amacıyla, boyutsal stabilitesi yüksek poliester lifleri üretilmektedir. Bu liflerin yanında aramid lifleri de yüksek mukavemet ve yüksek sıcaklıklara dayanıklılık özelliklerinden dolayı büyük avantajlar sağlamaktadırlar ve yüksek performanslı arabalarda ve uçak tekerleklerinde kullanılmaktadırlar. Lastik üretiminde kullanılan kauçuk, tek başına gerekli mukavemeti ve esnekliği sağlayamadığından, bu özellikler lastik yapısında “kord bezi” olarak tanımlanan lastik gövdesinin kullanılmasıyla elde edilebilmektedir. Lastik üretiminde kullanılan destekleyici kord bezinin yüksek mukavemet, düşük uzama, düşük nem tutma, termal stabilite, yüksek yorulma dayanımı, esneklik ve kauçuğa yüksek adhezyon gibi özelliklere sahip olması istenmektedir.

Bu amaçla, kord bezinin üretilmesinde yüksek mukavemetli lifler kullanılmakta ve en çok çelik teller, cam lifleri ve aramid lifleri tercih edilmektedir. Günümüzde araba ve kamyon lastiklerinin güçlendirilmesinde, en çok tercih edilen lifler poliester lifleridir. Aramid lifleri lastik güçlendirilmesinde çeliğin ve rayonun yerini almaya başlamıştır. 1993 yılı için, dünyada lastik üretiminde kullanılan liflerin %57’si aramid, %24’ü poliester, %19’u rayondur. Dış lastikler için 3 tip ana dizayn bulunmaktadır:

• Diagonal dış lastik (çapraz katlı)

• Çapraz kuşaklı tip (yarı radyal dış lastik)

• Radyal dizayn

Bu tip yapıların birbirinden farkı, lastik içinde liflerin yerleşim şeklidir. Yüksek mukavemetli liflerden elde edilen kord bezinin yerleşimi dış lastiğin göstereceği mukavemeti ve esnekliği etkilemektedir. Ayrıca lifler, kord bezi yerine,istenirse kauçuk üzerine serilerek ağ yapısı şeklinde de kullanılabilmektedirler. Radyal dizayn, çok esnek olup uzun ömürlüdür. Ayrıca yüksek hızlarda iyi yol tutuşu sağlamaktadır ve eskime dayanımı yüksektir. Radyal dizaynlı dış lastikler çok hafif olmamakla birlikte yeniden kaplanması ve geri dönüşümü kolaydır.

2.2.2 Hava yastıkları

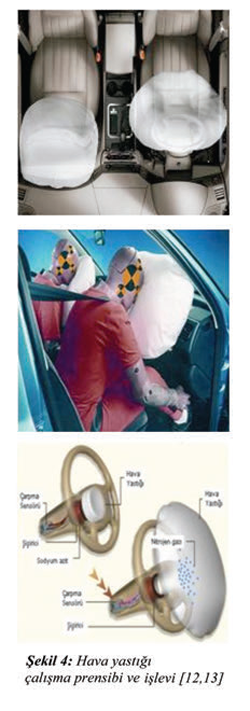

Son yirmi yılda önem kazanmış olan hava yastıkları, taşıtların otomatik koruma sistemidir. Otomobil kazalarındaki ölüm ve ağır yaralanmalar, arabanın ön kısmında meydana gelen hasardan kaynaklanmaktadır. Son yıllarda hava yastıklarının kullanımları sırasında göstermiş oldukları performans ve yasal düzenlemeler, bunları arabaların standart bir parçası haline getirmiştir. Hava yastıkları tek başlarına (emniyet kemerinin etkisi olmaksızın) ölüm oranını %28, ağır yaralanmaları ise %38 oranında azaltmaktadırlar. Ancak hava yastıkları, daha ziyade kafa darbelerine karşı koruma sağlarken, emniyet kemerleri çarpma yönü doğrultusunda koruma sağlamakta ve bu nedenle hava yastıkları emniyet kemerlerine alternatif olarak değil bütünleyici olarak görev yapmaktadırlar. Hava yastıkları ile ilgili ilk patent 1953 yılında John Hetrick tarafından alınmıştır. 1973 yılında Chevrolet, hava yastığı kullanmayı hedeflese de karşılaşılan sorunlar nedeniyle piyasaya sunulamamıştır. Hava yastıklarının ticari olarak kullanımını ilk defa 1986 yılında Ford Firması gerçekleştirmiştir.

Hava yastıkları direksiyona ve gösterge paneline monte edilmekte ve aracın ön kısmında, sabit bir duvara saatte 12 mil hızla çarpmaya eş değer olan %60’lık ark oluşmasıyla birlikte şişmektedir. Kazanın ardından sensörler hava yastığı şişiricisinin ortasından bir yakıcıyı fitillemektedir. Şişiricideki sodyumazür tanecikleri yanmakta ve bu yanma sonucunda büyük miktarda azot gazı açığa çıkmaktadır . Açığa çıkan gaz, küllerin ve küçük partiküllerin ayrıldığı filtreden geçerek yastık içerisine ulaşmakta ve yastığı şişirmektedir. Birçok kaza 0,125 saniyede gerçekleştiğinden hava yastıkları 0,04 saniyede (40 mili saniyede) şişecek şekilde tasarlanmıştır. Kaza sırasında hava yastığı önce dolmaya başlamakta ve daha sonra tamamen şişerek kişiyi çarpmanın etkisine karşı korumaktadır. Hava yastıkları ortaya çıkan  kuvvetleri absorbe ettikten sonra inmektedirler. Tüm bu olaylar 55 milisaniye içerisinde gerçekleşmektedir. 1998 yılında hava yastıkları endüstrisinde kritik bir gelişme olmuş, yolcuları, çarpışma anında yan taraflardan gelebilecek darbelere karşı koruyabilecek tavana asılabilen hava yastığı sistemleri geliştirilmiştir. Bu sistemler çarpışma anında 0,010–0,015 saniyede aşağı doğru hareket edip şişerek yolcuları darbeden korumaktadır.

kuvvetleri absorbe ettikten sonra inmektedirler. Tüm bu olaylar 55 milisaniye içerisinde gerçekleşmektedir. 1998 yılında hava yastıkları endüstrisinde kritik bir gelişme olmuş, yolcuları, çarpışma anında yan taraflardan gelebilecek darbelere karşı koruyabilecek tavana asılabilen hava yastığı sistemleri geliştirilmiştir. Bu sistemler çarpışma anında 0,010–0,015 saniyede aşağı doğru hareket edip şişerek yolcuları darbeden korumaktadır.

Günümüzde Avrupa’daki arabaların yaklaşık %50’si bu sistemlere sahiptir ve gelecekte tüm dünyada daha yaygın olarak kullanılmaları beklenmektedir. Hava yastıklarının üretim aşamaları: Dokuma, kaplama, kesme ve dikimden oluşmaktadır ve genellikle dokuma kumaşlar kullanılmaktadır. Dokumanın ardından kumaş, neopren veya silikon kauçuk ile kaplanmaktadır. Hava yastıklarında kullanılacak kumaşların yüksek yırtılma mukavemeti, paketlenebilirlik, mukavemet, kontrollü hava geçirgenliği, daha az deri tahrişi için yumuşaklık gibi özelliklere sahip olmaları istendiğinden; bu kumaşların yapımında yüksek mukavemetli, yüksek ısılara karşı dayanıklı, yaşlanma özelliği, enerji absorbsiyonu ve kaplamaya adhezyon …gibi özellikleri iyi olan ve çok yüksek sıcaklıkta ve çok düşük sıcaklıklarda işlevselliğini koruyabilen lifler tercih edilmektedirler. Kaplamanın iyi bir adhezyona, uzun süreli esnekliğe, döngüsel sıcaklık değişimi dayanımına, ozon dayanımına, düşük hava geçirgenliğine, uzun süreli stabiliteye ve düşük maliyete sahip olması gerekmektedir. Hava yastıklarının kesimi ve dikimi dikkatlice yapılmalıdır. Bu işlemlerdeki boyut toleransı çok azdır. Dikiş iplikleri olarak genellikle poliamid 6.6, poliester ve Kevlar kullanılmaktadır. Ayrıca dikiş tipi ve deseni, hava yastıklarının performansını belirlemek açısından önemlidir. Hava yastıklarında aramid gibi düşük yoğunluklu ve yüksek kopma mukavemetine sahip lifler tercih edilmektedir. Poliamid 6, poliamid 6.6, ve poliester iplikler de kullanım alanı bulmaktadırlar. Tipik olarak yüksek dayanımlı multifilament poliamid iplikler kullanılmaktadır. Poliamid 6.6; 315, 420, 630 ve 840 denye inceliklerinde tercih edilmektedir. Poliamid 6 daha yumuşak olduğu için deri sürtünmesini azaltmaktadır, ancak daha az oranlarda kullanımları söz konusudur.

Hava yastıklarının UV dayanımlarının yüksek olması ve -40 °C’den daha düşük sıcaklıklarda bile çatlamaya karşı dayanımlı olmaları istenmektedir. Hava yastıkları için Akzo tarafından geliştirilmiş olan poliamid 4,6’nın erime noktası 285 °C iken, Dupont tarafından geliştirilmiş Airbag poliamid 6.6 HT tipi poliamid lifleri yüksek ısı dayanımı ve enerji absorbsiyonuna sahiptirler. Hava yastıkları kaplanmış veya kaplanmamış olarak kullanılabilmekte ve her tipin avantaj ve dezavantajları bulunmaktadır. Kaplanmış kumaşın kesim ve dikimi daha kolaydır ve hava geçirgenliği daha kolay kontrol edilebilmektedir. Kaplanmamış kumaşlar ise daha hafif, daha yumuşak ve daha az hacimli olup, kolayca geri kazanılabilme özelliğine sahiptirler. Kullanılacağı arabaya bağlı olarak hava yastıklarının ebatları ve yapısı değişmektedir. Sürücü ve yolcu taraflarındaki hava yastıkları arasında bazı farklılıklar vardır. Yolcu tarafındaki hafif liflere olan talep artacaktır. Ayrıca aracın yan yüzlerine veya arka koltuklarına yerleştirilebilen hava yastıkları, uçaklarda, kamyonlarda ve otobüslerde de kullanım alanı bulacaktır.

2.2.3 Emniyet kemerleri

Emniyet kemerlerinin kullanım amacı, aracın ani yavaşlaması esnasında kişinin öne doğru hareketini kontrollü bir şekilde durdurmaktır. Bir emniyet kemerinin %25-30 maksimum uzama miktarıyla 1500 kg’lık statik yükü taşıyabilmesi gerekmektedir. Emniyet kemerlerinde aranan diğer özellikler ise: UV, ısı, ışık, yaş ve kuru sürtme haslıklarının yüksek olması, iyi aşınma direnci ve kolay kullanım için hafiflik ve esneklik olarak sıralanabilmektedir.

Emniyet kemerlerinin kullanım amacı, aracın ani yavaşlaması esnasında kişinin öne doğru hareketini kontrollü bir şekilde durdurmaktır. Bir emniyet kemerinin %25-30 maksimum uzama miktarıyla 1500 kg’lık statik yükü taşıyabilmesi gerekmektedir. Emniyet kemerlerinde aranan diğer özellikler ise: UV, ısı, ışık, yaş ve kuru sürtme haslıklarının yüksek olması, iyi aşınma direnci ve kolay kullanım için hafiflik ve esneklik olarak sıralanabilmektedir.

Emniyet kemerlerinin kullanım yerine göre çeşitli türleri bulunmaktadır:

• Arabalarda: Kucak ve göğüs

• Uçaklarda: Kucak

• Yarış arabalarında: Kucak ve omuzlar

Emniyet kemerleri çok katlı dar dokuma kumaşlardır. Kumaş yapıları dimi ya da saten şeklinde olabilmektedir. Bu konstrüksiyonlar maksimum mukavemet sağladıkları için tercih edilmektedirler. Kumaşlardan, hem kullanım sırasında kullanıcıya rahatlık sağlamaları, hem de kopçalar arasında kolayca kaymaları ve düzgün bir şekilde yerlerine dönmeleri için uzunlukları boyunca daha esnek ve yumuşak olmaları, ancak enleri boyunca rijit olmaları beklenmektedir. Kenarlar

enseye dayandığında da formunu koruyabilmeli ancak kişiyi rahatsız edecek bir şekilde sert olmamalıdır.

Emniyet kemerlerinde en fazla kullanılan iplikler, yüksek mukavemetli poliamid ve poliester filament ipliklerdir. İlk emniyet kemerlerinde poliamid kullanılmasına rağmen, daha iyi UV dayanımı nedeniyle bugün tüm dünyada en çok tercih edilen lif poliesterdir.

Emniyet kemeri ipliklerinin boyanmasında kullanılacak olan boyar maddelerin: ışık, UV, yaş ve kuru sürtme ve terleme haslıkları yüksek olmalıdır. Ayrıca, kumaş mikroorganizmalara karşı da dayanıklı olmalıdır. Performans standartları emniyet kemerinin 50 km/s hızla gerçekleşen bir çarpışmada 90 kg’lık bir yolcuyu sabit bir objeye karşı tutmasını ve yolcunun çarparak darbe alışını engellemesini gerektirmektedir.

Her yeni arabada toplam yaklaşık 14 m emniyet kemeri vardır ve bu yaklaşık 0,8 kg gelmektedir. Yıllık 32000 ton emniyet kemeri üretilmektedir. Emniyet kemerlerinin geri kazanımı, arabalardan kolayca sökülebildiklerinden ve yapıları üniform olduğundan kolaydır.