Plastik işleme endüstrisindeki birçok üretim işlemi söz konusu olduğunda kullanılan polimerler boya ve katkı maddeleri gerektirir. Polimer boyama sık sık film, boru, profil, vb. amaçlı kullanılır, ama ayrıca iplik üretiminde de kullanılmaktadır. Burada, genellikle ekstruderin hazne bölgesindeki gravimetrik ölçüm sistemleri vasıtasıyla ana polimere renkli ana lot granüllerinin eklenmesi yaygın bir uygulamadır.

Bu metodun sakıncası ise üreticiler her son ürünün gölgesinin ana lotunu ayrı ayrı depolamak zorundadır ki bu da önemli miktarda depolama ve lojistik maliyetlerine sebebiyet verir. Ayrıca her ayrı ana lot pigment oranlarını belirlemek kapsamlı bir ön çalışma yapılmasını gerektirir, bu vasıtayla önce master batch granülleri imal edilmelidir ve sonrasında da test edilmelidir. Üretim esnasında devamlı olarak karıştırılabilen sıvı boyalar yukarıda belirtilen kullanım için son derece etkin bir alternatiftir. Bu da, iki belirleyici avantaj sunmaktadır:

• Üreticiler, sadece bazı temel boyaları, tüm nihai boyaların karıştırılması nedeni ile stoklarlar.

• Son ürünün rengi süregelen üretim sırasında düzeltilebilir ve bu da önemli ölçüde zaman ve maliyetleri azaltabilir.

RAİNBOW SİSTEMİ

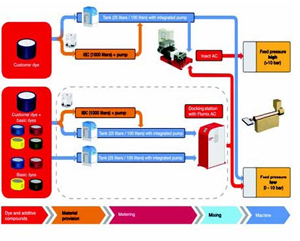

2002’den beri, Oerlikon Barmag ve Rowa Group’un bir iştirakı olan Rowasol yakın bir işbirliği içindedir. Rowasol ve işbirliğinde olan Oerlikon Barmag, sıvı boyaların üretim işlemi sırasında karışımı ve beslemesi için Rainbow sistemini geliştirmiştir. Müşteri isteğine bağlı olarak Rowasol önceden karıştırılmış müşteri boyalar veya temel boyalar üretir. Bunlar özel tanklara doldurulurlar ve bu tankların her biri birleşik birer pompa ve tahrik modülü içermektedir. İlgili tankın içindeki boya tükendiğinde, tank dolum yeri olan Rowasol’e iade edilir. Bu, müşterilere boya ve dolayısıyla boya damlalarından kaynaklanan kirlenmelerin önlenmesi avantajını sağlar. Tanklar dripfree hızlı montajlı bağlantıları kullanarak aşağı bağlanmıştır, burada da boya ile direkt temas olmamasından emin olunur. 20 ve 100 litrelik tanklara alternatif olarak 1000 litrelik kapasitesi olan IBC adlı orta seviyede yığın toplayıcılar kullanılmaktadır. Bunlar yüksek boya tüketimi gerçekleştiren geniş skalalı müşteri sistemleri için gereklidir. IBC’lerin birleşik pompaları yoktur, onların dışarıdan pompa üniteleri vardır. Hazır karıştırılmış müşteri boyaları tanklardan ekstrüderin haznesinde basınçsız bir bölmede direkt olarak ölçülebilir. Bunun aksine eğer müşteri boyaları extruderin basınç bölgesine ya da eriyik borusundan aşağı beslenirse, ilgili tank pompası Oerlikon Barmag INJECT AC yüksek basınçlı sistemine bağlıdır. Bu müşteri boyalarının 300 bar’a dek yüksek basınçlarda yüksek kesinlikte beslenmesini sağlar. Temel boyalar kullanarak maksimum verim elde edilir. Bu boyalar tank pompalar tarafından Oerlikon Barmag gelişmiş yerleştirme istasyonuna iletilir. Docking istasyonunda, tüm temel boyalar final boya oluşturmak için dinamik bir tip FLUMIXAC mikserde karıştırılır. Daha sonra nihai boya tank pompalarıyla ekstruderin basınçsız bölmesinde ölçülür ya da ekstruderin basınç bölmesine beslenir ya da INJECT AC adlı aşağı akım sistemiyle eriyik pompasına beslenir. Bağlantı istasyonu tüm sistemin merkez ünitesidir, sadece kendi parçalarını (FLUMIX AC mikser, vanalar, vb.) kontrol etmez, aynı zamanda da bileşik pompalar da dahil olacak şekilde tankları da kontrol eder.

BESLEME NOKTALARI

Boyalar ve katkı maddeleri üretim sistemine 3 farklı noktadan beslenir: Ekstruderin haznesine basınçsız boya eklemek en kolay yoludur. (besleme noktası 1) Burada, boyalar tanklara bileşik olan pompalar ile beslenir ve ekstruder vidasına bir uzantı olarak tasarlanan bir dinamik karıştırıcı ile plastik eriyik içine karıştırılır. Ne var ki, boyanın ekstruderin haznesine beslenmesinin iki büyük dezavantajı vardır: ilk olarak ekstruder, kesin boya mikyarları aşıldıysa artık plastic granulü eşit bir dağılımda çekemez ve ikinci olarak, tüm üretim sistemi – ekstruder vidaları dahil- boya ile temas ederek boya değişim zamanının oldukça uzun olmasına sebep olur.